催化燃燒法在冶金行業廢氣治理中的應用

2025-07-10

2024官網升級中!現在您訪問官網的瀏覽器設備分辨率寬度低于1280px 請使用高分辨率寬度訪問。

發布時間:2025-03-22 閱讀次數:219

揮發性有機物(VOCs)是形成PM2.5(細顆粒物)、O?(臭氧)等二次污染物的重要前體物,進而引發灰霾、光化學煙霧等大氣環境問題。隨著我國工業化和城市化的快速發展以及能源消費的持續增長,以PM2.5和O?為特征的區域性復合型大氣污染日益突出,區域內空氣重污染現象大范圍同時出現的頻次日益增多,嚴重制約社會經濟的可持續發展,威脅人們的身體健康。為了根本解決PM2.5、O?等污染問題,切實改善大氣環境質量,近年來國家正積極推進其關鍵前體物VOCs的污染防治工作。

催化氧化技術介紹:

催化氧化爐(簡稱CO)是利用催化劑來促進廢氣中的污染物進行氧化分解的一種設備。有機廢氣凈化的催化氧化技術是基于廢氣中有機化合物可以燃燒氧化的特性, 通過催化氧化將廢氣中可以氧化的組分轉化為無害物質,廢氣含碳氫化合物在催化劑的作用下可以利用較低的溫度將其轉化為二氧化碳和水,同時釋放出熱量,具有操作溫度低、節省能耗、去除效率高等優勢,廣泛應用于涂裝、石油化工、印刷、涂料、涂布等各行業。

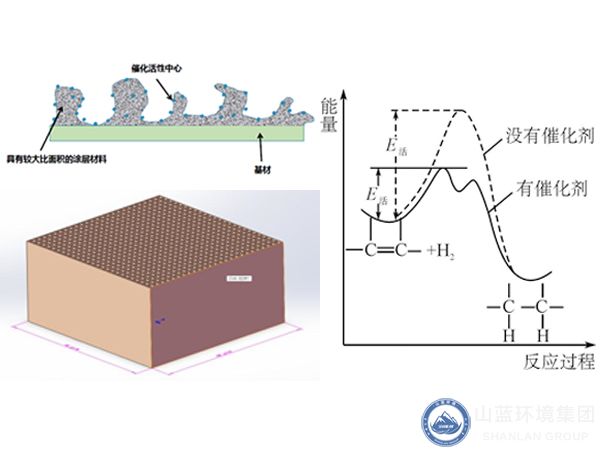

催化氧化反應的工作原理

催化氧化作用的原理是通過催化劑降低反應活化能,加快化學反應速度。催化氧化技術就是利用這一原理,在催化劑的催化作用下,在較低溫度(250-350℃)下反應完全,生成二氧化碳和水,實現對VOCs去除效率達98%以上,是一種比較高效和節能的廢氣處理技術之一。

借助催化劑可使有機廢氣在較低的起燃溫度條件下發生無焰燃燒,并氧化分解為二氧化碳和水,同時放出大量熱量。工業上常見碳氫化合物的催化氧化凈化的反應方程式如下:

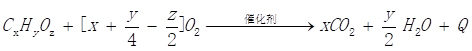

催化氧化設備工藝流程:

催化氧化設備工藝流程示意圖

工藝流程介紹:廢氣收集后先進行濃度控制,確保廢氣進入催化氧化前氣體濃度低于25%LEL。在離心風機的作用下經過換熱器完成熱量的交換,廢氣被催化氧化后的高溫氣體預熱,再經過電加熱器加熱到催化氧化溫度,在催化劑床層中有機廢氣被氧化成二氧化碳和水,并放出大量熱量,氧化后的高溫氣體換熱后經過集中排氣筒高空排放。

預處理裝置:主要是去除廢氣中對催化氧化有害的物質,比如高濃度顆粒物、酸堿性氣體、油煙類物質、對催化劑有中毒或失活的物質,具體采用哪種預處理方式需要根據廢氣中的成分進行設計。

換熱器:利用催化氧化爐后的高溫氣體對進入的氣體進行預熱,充分利用系統內部反應放出的熱量,若放出的熱量足夠多,則可將氣體預熱到催化氧化反應溫度(通常為250-350℃,具體溫度以催化劑設計數值為準)。

電加熱器:電加熱主要作用是設備啟動過程預熱和運行過程熱量補充作用。若廢氣中VOCs濃度較高,在設備正常運行后換熱條件下是可以實現內部能量平衡的,但是在設備啟動過程中需要對氣體進行預熱,把氣體預熱到250-300℃,進而對廢氣進行催化氧化反應。在設備運行過程中,當廢氣中VOCs濃度較低時,催化氧化放出的熱量無法滿足設備自平衡時,需要啟動電加熱設備提供熱量。電加熱器有時候也會用燃燒機代替,燃燒機主要以天然氣、汽油或柴油等為燃料。

催化氧化爐:這是完成催化氧化VOCs組分的核心設備,內部裝填高效分解VOCs專用貴金屬催化劑。VOCs通過催化劑床層時完成催化氧化反應,分解為二氧化碳和水,并放出大量熱量,VOCs濃度達到某一濃度值后釋放出的熱量可以滿足系統的熱量平衡需求。

催化氧化技術特點:

1、去除效率高:VOCS去除率高可達98%及以上;

2、操作溫度低:由于催化劑的作用,爐膛內的溫度通常較低(約250-350℃),減少了維持爐膛溫度所需的能源;

3、不產生NOx等二次污染;

4、安全可靠:設備配有濃度檢測及控制系統、阻火系統、防爆泄壓系統、超溫報警系統及先進自控系統;

5、設備阻力小:催化劑空速大,用量小,大大減少了系統阻力;

6、余熱可回用:余熱可利用,可回用到生產單元,也可作其它方面的熱源利用;

7、占地面積小:采用先進的貴金屬鈀、鉑浸漬的蜂窩狀陶瓷載體催化劑,比表面積大、空速高,設備尺寸大大減小;

8、維護成本低:設備結構簡單,操作簡便,維護成本較低。

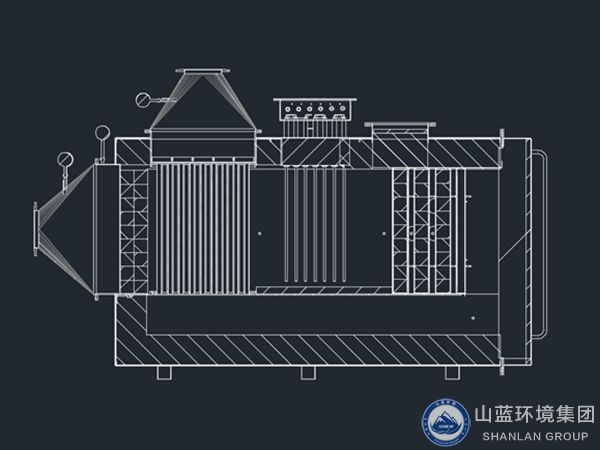

催化氧化設備結構:

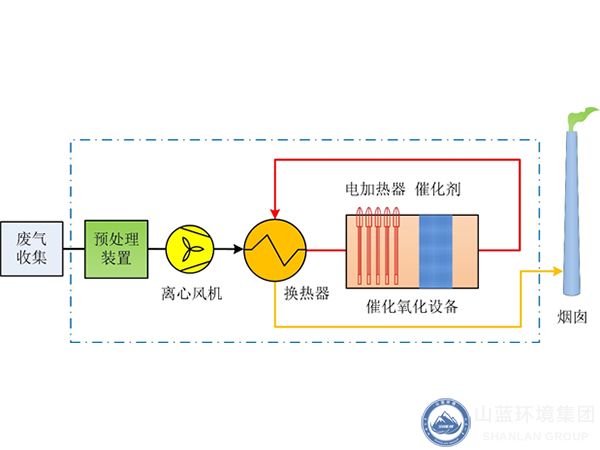

CO催化氧化設備可以采用分體式和一體式兩種結構布置。

分體式催化氧化設備布置示意圖

一體式催化氧化設備布置示意圖

山東山藍環境小編在文中講訴了催化氧化技術的工藝流程、技術特點及設備的結構等,如有更多疑問,歡迎留言,希望能給予大家更多幫助。